バリの外観検査は、製造工程で製品の品質を確保するプロセスです。部品のバリが製品全体の性能に影響を与える可能性があるため、部品に不適切なバリの正確な検査が求められます。本記事では、バリの外観検査の重要性から、バリの発生原因、バリが引き起こす問題、外観検査方法、バリの処理方法、バリの発生予防、そしてAI画像検査による効率化まで詳しく解説します。バリの外観検査についての知識を深めて、適切な外観検査の方法を検討していきましょう。

バリの外観検査の重要性

製造業において、バリの外観検査は必要なプロセスです。バリとは、加工や成形の際に材料の端部に生じる不要な突起物のことを指し、製品の品質に直接影響を与えます。外観検査を行うことで、製品の品質向上が期待できます。

バリが起こす問題

バリは製造工程や最終製品に様々な問題を引き起こします。ここでは、バリが原因で発生する主な問題を詳しく説明していきます。

組立時の部品の干渉

バリが残った部品は、組立時に他の部品と干渉することがあります。この干渉により、部品が正確に組み合わさらず、組立工程がスムーズに進まなくなることがあります。さらに、バリが原因で部品が損傷することもあり、不良品の発生率が高まります。これにより、全体の生産効率が低下する可能性があります。組立工程でのトラブルは、追加の手直し作業を必要とし、コスト増加や納期の遅れを招くこともあります。特に自動化された生産ラインでは、バリの影響が大きく、ライン全体の停止を引き起こすリスクもあります。

製品の摩耗促進と機能低下

バリが存在することで、製品同士の接触面が不適切に摩耗することがあります。バリが摩擦を増加させ、部品が早期に摩耗しやすくなるため、製品の寿命が短くなります。また、バリが部品の動きを妨げることで、製品全体の機能が低下することもあります。これにより、信頼性の低い製品が市場に出回るリスクが高まってしまいます。特に精密機器や高機能製品では、バリの影響が顕著に現れ、製品の性能や信頼性に重大な影響を与える可能性があります。

作業、使用車のけが

鋭利なバリに触れることで、作業者や最終製品の使用者がけがをするリスクがあります。特に、手作業で部品を扱う場合や、最終製品が消費者の手に触れる場合、バリは大きな危険要因となります。けがのリスクを低減するためにも、バリの除去は重要です。

バリの発生原因

バリは製造プロセスの様々な段階で発生することがあります。その原因を理解することで、効果的な対策を講じることが可能です。ここでは、主な発生原因をいくつか紹介します。

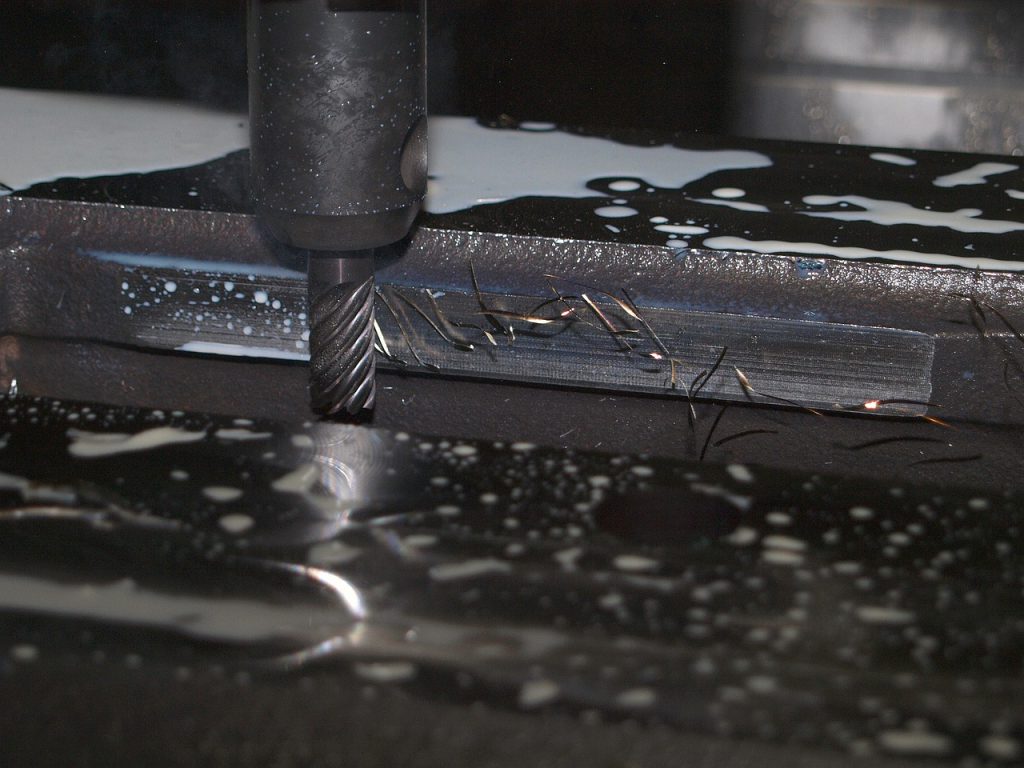

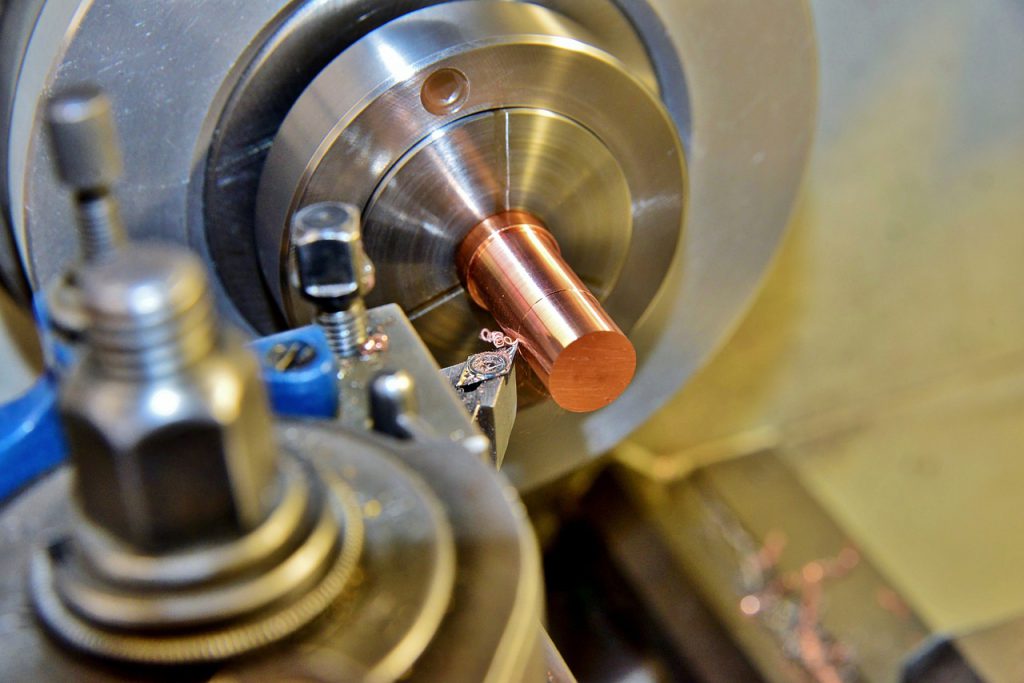

切削、研削

切削や研削加工では、工具が材料を削る際にバリが発生することがあります。特に、工具の刃先が鈍化している場合や加工条件が不適切な場合、バリが大きくなりやすいです。切削速度や送り速度、刃物の状態を最適化することで、バリの発生を抑えることができます。また、冷却材の使用や適切な切削液の選定もバリの発生を減少させるために重要です。工具の材質や形状を見直すことも効果的であり、最新の工具技術を導入することで、さらに精度の高い加工が可能になります。

せん断加工、プレス加工

せん断加工やプレス加工でもバリは一般的に発生します。金属板を切断する際、切断面のエッジにバリが生じやすくなります。これは、切断工具の状態や材料の特性、加工条件に依存します。適切な工具の選定や、切断条件の最適化が必要です。また、せん断加工においては、工具のクリアランス(間隙)を適切に設定することが重要であり、不適切なクリアランスは大きなバリを引き起こす原因となります。工具の摩耗もバリ発生の原因となるため、定期的なメンテナンスと交換が欠かせません。

成型

成型プロセスでは、材料が型に流し込まれる際にバリが発生することがあります。特に、型の合わせ部分に材料が漏れ出すことでバリができやすいです。この問題を防ぐためには、型の精度を高め、材料の流動性をコントロールすることが重要です。また、金型の摩耗によりバリが発生しやすくなってしまうこともあります。金型の定期的な更新をすることでこのバリの問題は解決できます。さらに、成型条件(温度、圧力、冷却速度など)を最適化することで、バリの発生を抑えることができます。

バリの発生の予防

バリの発生を予防することは、後工程でのバリ処理を減少させ、製品の品質を向上させるために重要です。ここでは、バリの発生を予防するためのいくつかの方法を紹介します。

部品形状の見直し

部品の設計段階で形状を見直すことにより、バリの発生を抑えることができます。例えば、エッジやコーナーの形状を滑らかにすることで、バリの発生を減少させることが可能です。また、バリが発生しやすい箇所を特定し、設計段階で対策を講じることも効果的です。

材料の見直し

使用する材料を見直すこともバリの発生を予防するための一つの方法です。材料の硬度や粘度、加工性などを考慮し、バリが発生しにくい材料を選定することで、加工後のバリを減少させることができます。

加工工具の見直しや金型の更新

加工に使用する工具や金型の状態もバリの発生に影響を与えます。切れ味の良い工具や適切な形状の金型を使用することで、バリの発生を抑えることができます。また、定期的に工具や金型をメンテナンスし、必要に応じて更新することも重要です。工具の寿命を延ばし、安定した品質を維持するためには、適切な保管と定期的な点検が欠かせません。最新の工具や金型技術を導入することで、加工精度を向上させ、バリの発生を大幅に減少させることができます。

加工条件の見直し

加工条件を最適化することもバリの発生を予防するために効果的です。切削速度や送り速度、加工温度などの条件を適切に設定することで、バリの発生を最小限に抑えることができます。試験加工を行い、最適な条件を見つけることが重要です。また、切削液の使用や冷却方法の見直しも、バリの発生を抑えるために効果的です。

バリの処理方法

バリを効率的に除去することは、製品の品質向上と生産効率の改善に欠かせません。以下に、代表的なバリの処理方法を紹介します。

手加工による処理

手加工によるバリ処理は、最も伝統的で柔軟性のある方法です。作業者がヤスリやナイフ、サンドペーパーなどの工具を用いてバリを手作業で除去します。この方法は、複雑な形状や細かい部分のバリを確実に取り除くのに適しています。しかし、作業時間がかかり、作業者の技能や経験に依存するため、一貫した品質を保つのが難しい場合があります。手加工の精度を向上させるためには、適切な訓練と作業者の熟練度が重要です。また、手加工用の専用ツールや治具を使用することで、効率と精度を向上させることができます。

専用機による処置

専用機を使用したバリ処理は、効率的で高精度な方法です。機械によるバリ取りは、一定の品質を保ちながら高速で処理できるため、大量生産に適しています。代表的な機械処理方法には、バリ取り機、ショットブラスト、バレル研磨などがあります。これらの機械は、自動的にバリを除去し、作業者の負担を軽減します。また、手作業に比べて安定した品質を提供します。

バリの外観検査方法

バリの外観検査は、製品の品質を確保するための大切なステップです。以下に、代表的なバリの外観検査方法を紹介します。

目視検査

目視検査は最も基本的なバリ検査方法です。熟練した作業者が目視でバリを確認し、手作業で除去します。この方法は作業者の経験と技能に依存するため、一貫した品質を保つのが難しい場合があります。また、長時間の検査作業は作業者に負担をかけるため、疲労による検査精度の低下も考慮する必要があります。目視検査の精度を向上させるためには、十分な照明と拡大鏡の使用が推奨されます。また、定期的な休憩と適切な作業環境の整備により、作業者の集中力を維持することも重要です。

画像検査

画像検査は、自動化された検査方法の一つで、カメラや画像処理技術を用いてバリを検出します。この方法は、高速かつ高精度な検査が可能であり、特に大量生産に適しています。画像検査システムは、設定された基準に基づいてバリを自動的に検出し、除去の必要がある箇所を特定します。これにより、人為的なミスを減少させ、検査効率を向上させることができます。

バリの外観検査はAI画像検査で効率化

近年、AI(人工知能)技術の進歩により、バリの外観検査も大きく変わりつつあります。AIを活用した画像検査システムは、従来の手法に比べて効率性と精度が大幅に向上しています。ここでは、AI画像検査の利点について詳しく説明します。

検査精度が高い

AI画像検査システムは、高度な画像処理技術を用いてバリを検出します。AIは大量のデータを学習し、微細なバリや従来の手法では見逃されがちな欠陥も高精度で検出することができます。これにより、品質管理のレベルが向上し、不良品の発生を大幅に減少させることが可能です。AI技術は、学習データが増えるほど精度が向上し、新しいバリのパターンにも迅速に対応することができます。また、AIは人間の目では見逃してしまうような微細なバリも確実に検出できるため、品質保証の信頼性が飛躍的に向上します。

検査時間を削減できる

AI画像検査システムは、自動的にバリの検出を行うため、検査時間を大幅に短縮することができます。従来の目視検査や手作業による検査に比べて、数倍以上のスピードで検査を完了することができます。これにより、生産ラインのスループットが向上し、全体の生産効率が高まります。

費用を抑えられる

AI画像検査システムを導入することで、長期的には費用を抑えることができます。初期導入コストは高いかもしれませんが、検査作業にかかる人件費や時間を削減できるため、総合的なコスト削減が期待できます。また、一貫した検査精度を維持できるため、再作業や不良品の処分コストも減少します。さらに、AIシステムは24時間稼働が可能であり、休憩や労働条件に左右されないため、継続的に高いパフォーマンスを発揮します。これにより、投資回収期間が短縮され、コストパフォーマンスの高い運用が可能となります。

まとめ

バリの外観検査は、製造業において重要な課題です。この記事では、バリの外観検査の重要性から始まり、バリの発生原因、バリが引き起こす問題、外観検査方法、バリの処理方法、バリの発生予防、そしてAI画像検査による効率化について詳しく説明しました。

バリの外観検査は、製品の品質を確保し、組立工程や最終製品の信頼性を向上させるために欠かせないステップです。目視検査や画像検査など、様々な方法を適用することで、バリの存在を正確に把握し、適切な処理を行うことが可能です。

その中でもAI画像検査を活用することで、バリの外観検査はさらに効率的かつ精度の高いものとなり、生産効率の向上とコスト削減が期待できます。AI技術の導入は、製造業の品質管理において今後ますます重要な役割を果たすでしょう。

PhoxterでもAI画像検査も含め、条件にあったバリの外観検査装置をご提案させて頂くことができます。お困りごとがありましたら、まずはPhoxterまでお気軽にお問合せ下さい。