塗装外観検査とは

塗装外観検査とは、製品の表面に施された塗装の品質を確認するための重要な工程です。塗装は製品の美観を保つだけでなく、防錆や防腐などの機能も果たしているため、その品質を維持することが製品全体の品質に直結します。この検査では、塗装の一貫性や欠陥の有無を確認し、最終製品の品質を保証します。

塗装外観検査の重要性

塗装外観検査は、製品の品質を確保するために欠かせない工程です。塗装の品質は、製品の見た目や機能性、耐久性に直結するため、非常に重要です。この重要性は以下のような理由から成り立っています。

美観の維持

消費者は製品の外観に非常に敏感です。特に自動車や家電製品など、日常生活で頻繁に使用する製品では、その見た目が消費者の購買意欲に大きな影響を与えます。美しい仕上がりの製品は消費者の満足度を高め、ブランドの信頼性を向上させます。一方、外観に欠陥がある製品は、たとえ性能が良くても消費者に敬遠されることが多いです。消費者は塗装のムラや色斑、ランニング(垂れ)などの欠陥を即座に認識し、それがブランド全体の評価に直結します。そのため、美観の維持は企業のイメージアップと直結しており、塗装外観検査の重要な目的の一つです。

保護機能の確保

塗装は製品を外部の環境から守る重要な役割を果たします。例えば、自動車の塗装は、車体を錆や腐食から保護するために非常に重要です。不十分な塗装や塗装の欠陥は、この保護機能を低下させ、製品の寿命を短くする可能性があります。特に海辺や工業地帯など、腐食性の高い環境では、塗装の品質が直接的に製品の耐久性に影響を与えます。塗装の保護機能は、単に腐食防止に留まりません。塗装は紫外線や化学物質、機械的な摩耗からも製品を守る役割を果たします。

コスト削減

欠陥のある塗装は、リコールや修理費用を増大させる原因となります。例えば、消費者に納品された後に塗装欠陥が発見された場合、その製品を回収して再塗装するためには、多大なコストがかかります。また、塗装の欠陥が原因で製品の寿命が短くなり、早期に故障した場合、保証期間内であれば修理や交換が必要となり、これも企業にとって大きな負担となります。初期段階での塗装外観検査によって不良品を排除することで、これらのコストを削減できます。製造工程内で欠陥を早期に発見し対処することで、後々のリコールや顧客クレームにかかる費用を大幅に抑えることができます。また、塗装の品質を確保することで、製品の信頼性が向上し、結果としてブランドの価値も高まります。

塗装外観検査における対象欠陥

塗装外観検査では、特定の欠陥を検出し評価することが目的です。塗装の欠陥は、製品の品質や耐久性、美観に直接影響を与えるため、精密な検査が不可欠です。以下は、塗装外観検査で主に対象となる欠陥について詳しく説明します。

色斑

色斑は、塗装面に色のムラが生じる現象です。これは塗料の均一な塗布ができていないことが原因で発生します。色斑は製品の美観を損ない、特に高級製品では顧客の満足度に大きく影響します。

気泡

塗膜内に気泡が混入すると、表面に小さな穴や凸凹が発生します。これにより、見た目が悪くなるだけでなく、塗膜の保護性能も低下します。気泡は塗装時の湿度管理や塗料の混合不良が原因となります。

打痕

打痕は、塗装面に物理的な衝撃によって生じる傷や凹みです。これらは塗装後の取り扱いミスや輸送時の衝撃によって発生します。打痕は外観を著しく損ない、製品の価値を低下させます。

ランニング(垂れ)

ランニングは、塗料が塗装面で垂れて固まる現象です。これは塗装時の塗料の過剰使用や、適切な乾燥時間が守られなかった場合に発生します。ランニングは見た目が悪く、不均一な塗装となるため、製品の品質に大きな影響を与えます。

付着汚れ

付着汚れは、塗装面に異物や埃が付着したまま塗装が行われることで生じます。これにより、表面が不均一になり、美観を損ねます。特にクリーンルームでの作業が求められる高精度製品では、このような欠陥は許容されません。

塗装外観検査の課題

塗装外観検査は重要である一方で、多くの課題があります。これらの課題を克服することが、検査の精度と効率を向上させるために必要です。

官能検査による判断ミス

官能検査は人間の目と感覚に頼る検査方法です。熟練した検査員が目視で塗装面をチェックしますが、人的要因によりミスが発生する可能性があります。例えば、検査員の疲労や体調、個々の経験の違いなどが結果に影響を与えます。

熟練した検査員の不足

熟練した検査員の育成には時間とコストがかかります。さらに、現在の労働市場では熟練検査員が不足しているため、十分な人員を確保することが難しい場合があります。このため、検査の質が安定しないことがあります。

定量的な判定が難しい

塗装外観検査では、欠陥の程度を定量的に判定することが難しい場合があります。官能検査に頼ると、欠陥の評価が主観的になりがちです。そのため、異なる検査員によって結果が異なることがあります。

光沢面は画像検査が難しい

光沢のある塗装面は、反射や光の加減によって画像検査が困難です。これにより、正確な欠陥検出が妨げられることがあります。光沢面の欠陥を正確に検出するためには、特別な照明条件や高度な画像処理技術が必要です。

塗装外観検査の技術

塗装外観検査の精度と効率を向上させるためには、最新の技術を活用することが重要です。これにより、製品の品質を保ち、顧客満足度を向上させることができます。以下に、主要な検査技術を紹介します。

AIを利用した画像解析

人工知能(AI)を利用した画像解析は、塗装外観検査の精度を大幅に向上させます。AIは、大量のデータを基に学習し、欠陥の自動検出や分類を行うことで、検査の効率化と精度向上を実現します。AIによる検査は、一貫した品質管理とコスト削減に寄与します。

AI技術の進化と画像解析の精度向上

AI技術の進化により、塗装外観検査における画像解析の精度は飛躍的に向上しています。ディープラーニングを活用することで、AIは過去の検査データを学習し、新たな欠陥パターンを高精度で検出する能力を持つようになりました。これにより、人間の目では見逃してしまうような微細な欠陥も検出できるようになってきています。

AI技術の最新動向

最新の動向としては、AI技術のさらなる高度化と普及が進んでいます。それぞれの欠陥に特化したモデルの開発も進み、これまで画像では判別が難しかった欠陥にも対応できるようになりました。技術革新は留まることなく現在も目覚ましい進化を遂げています。

さらに、クラウドサービスと組み合わせることで、大量のデータを効率的に処理し、より高度な解析が可能となっています。また、IoT(Internet of Things)技術と連携することで、製造設備全体のデータを統合し、塗装品質の総合的な管理が実現されています。

縞模様検査

縞模様検査は、表面に縞模様を投影し、その変形を分析することで表面の異常を検出する方法です。この技術は、微細な表面欠陥を高精度に検出することができ、特に平滑な面や複雑な形状を持つ部品の検査に有効です。縞模様が歪むことで、塗装の厚さや均一性、細かな傷や凹凸などの欠陥を視覚的に捉えることができます。

この技術は、特に自動車の外装検査や家電製品の外観検査において多用されています。複雑な形状や曲面を持つ部品でも、均一に縞模様を投影し、その変形を解析することで、高精度な検査が可能です。さらに、縞模様検査は非接触で行えるため、製品に損傷を与える心配がなく、安全かつ効率的に検査を進めることができます。

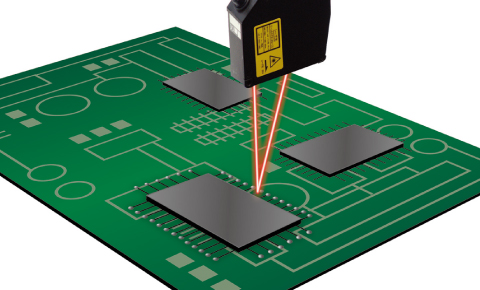

レーザー探傷

レーザー探傷は、レーザー光を用いて塗装面の微細な欠陥を検出する技術です。高精度で欠陥を検出できるため、塗装品質の向上に貢献します。この方法は、特に塗膜の均一性や小さなクラックの検出に適しています。レーザー光を塗装面に照射し、反射光を分析することで、表面の微細な異常を検出します。

レーザー探傷は、非常に高い解像度を持ち、ナノメートル単位での欠陥検出が可能です。このため、塗装の厚さや均一性を詳細に評価することができ、塗膜の品質管理において非常に有用です。自動車、航空機、電子機器など、精密な塗装品質が求められる分野で広く採用されています。

また、レーザー探傷技術は、自動化が容易であり、検査ラインに組み込むことで、連続的かつリアルタイムに欠陥を検出することができます。これにより、製造プロセス全体の効率が向上し、品質管理の強化に繋がります。

塗装外観検査の導入事例

ここまで解説してきたように塗装製品における外観検査は重要であるとともに、自動化においては難易度が非常に高くなります。Phoxterでは”リチウムイオン電池の塗工状態検査の自動化”など複数の塗装外観検査導入事例があります。ここではその一例を紹介します。

アルミシート傷、皺、穴検査

本事例では、アルミシートの塗装状態をAIを用いて検査し、OK/NGを分類しました。

下図は良品と不良品のサンプル画像です。このような画像を良品:70枚、不良品:70枚用意し、そのうち112枚の画像をAIに学習させることで高精度な検査が可能になりました。このようなAIやその他の自動化技術を組み合わせることで、塗装工程における自動化が可能となります。

まとめ

今回は、塗装外観検査について紹介しました。塗装外観検査は、製品の美観と保護機能を保証するために欠かせない工程です。検査の重要性は、美観の維持、保護機能の確保、コスト削減にあり、色斑や気泡、打痕、ランニング、付着汚れなどの欠陥を検出することが目的です。課題としては、官能検査の判断ミス、熟練検査員の不足、定量的な判定の難しさ、光沢面の画像検査の困難さが挙げられます。これらを克服するために、AIによる画像解析、縞模様検査、レーザー探傷などの技術が利用されています。

株式会社Phoxterでの導入事例として、

■金属表面の塗装済み製品のAI外観検査(たとえばオイルフィルター印字、外観検査)

■リチウムイオン電池陽極、負極のAI外観検査

■アルミシートの傷や皺、穴のAI外観検査等

があります。

サンプル画像をAIに学習させることで、高精度な検査が実現し、塗装工程の自動化が進んでいます。これらの技術により、塗装外観検査の精度と効率が向上し、製品の品質保証が強化されています。

塗装の外観検査でお困りの方はPhoxterまでご相談ください。