段ボールの外観検査が注目される背景

段ボールは物流において欠かせない存在です。日々の生活で商品を受け取る際、段ボール箱が使われているのを見ない日はありません。物流業界が進化し続ける中で、段ボールの品質とその外観の重要性が高まっています。この記事では、段ボールの外観検査が注目される背景について解説していきます。

段ボールは配送に不可欠な梱包資材

段ボールは軽量でありながら頑丈な特性から、商品を安全に配送するための最適な梱包資材とされています。電子商取引の急成長に伴い、消費者に直接商品を届けるための段ボールの需要が急増しています。この増加は、段ボールの品質管理の重要性をより一層高める要因となっています。

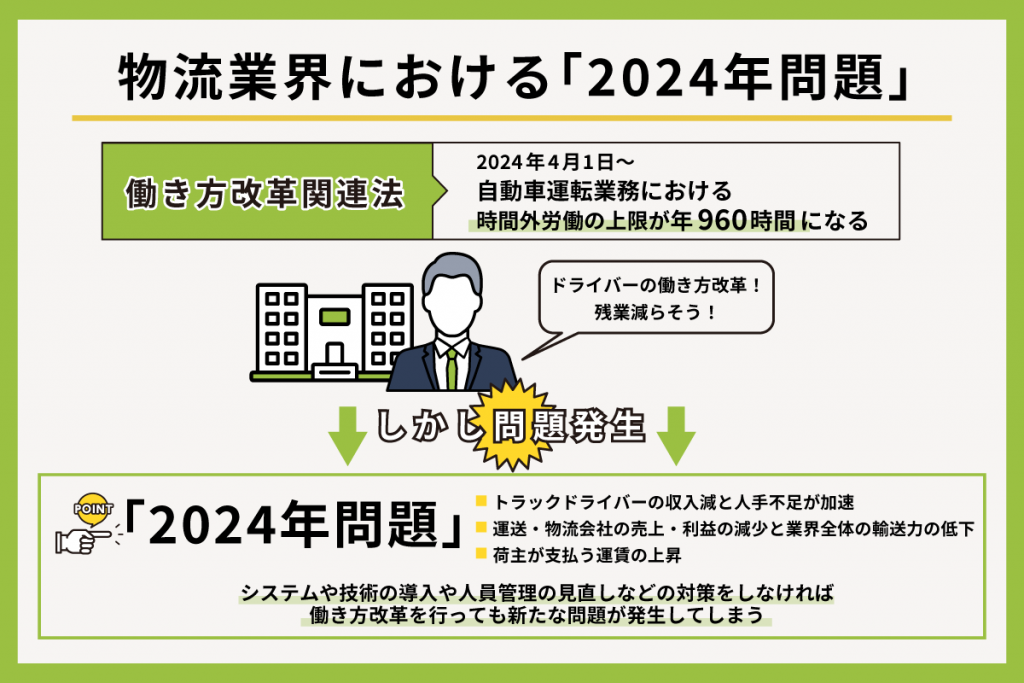

物流業界の2024年問題

物流業界は、2024年に大きな変革期を迎えています。規制の厳格化による労働力不足もより顕著になります。特に労働力不足は、段ボールの生産と配送において大きな課題となります。このため、段ボールの品質を保証するための効率的な外観検査が求められます。

規制の強化

労働環境の改善や安全基準の強化など、物流業界における規制は年々厳しくなっています。特にトラックドライバーの労働時間規制がさらに厳格化されました。効率化が求められる一方、品質管理や検査体制はさらに強化が求められます。段ボールの外観検査を徹底することで、効率的に高品質な製品を提供することが可能となります。

労働力不足

日本国内における少子高齢化に伴い、物流業界でも深刻な労働力不足が顕著になっています。これは、段ボールの生産や物流の各プロセスにおいても例外ではなく、効率化と自動化が急務となっています。段ボールの外観検査においても、AIや自動化技術を駆使したシステムの導入が求められています。

各々の工程で外観検査が行われる

段ボールの外観検査は、生産から配送までの各工程で行われます。これにより、商品の品質を確保し、顧客の満足度を高めることができます。

生産ラインでの初期検査

段ボールの生産ラインでは、製造直後に初期検査が行われます。この段階での検査は、材料の品質や製造過程での不良品の発見に焦点を当てています。例えば、段ボールの厚みや耐久性のチェック、印刷の鮮明さなどが含まれます。

倉庫検査

倉庫での検査は、段ボールが保管されている間に行われます。ここでは、長期間の保管による劣化や、保管環境による影響が確認されます。湿気や温度変化が段ボールに与える影響をチェックし、適切な状態で保管されていることを確認します。

配送前検査

配送前の検査は、最終的に顧客に届けられる前に行われます。この段階での検査は、段ボールが配送中に問題なく保護できるかどうかを確認するためのものです。具体的には、段ボールの強度やラベルの正確性、外観の整然性などがチェックされます。

外観検査におけて検査する対象

外観検査では、段ボールをさまざまな観点でチェックします。これにより、製品が安全に届けられることを保証し、顧客の満足度を高めることができます。

耐久性

段ボールの耐久性は、製品を保護するための最も重要な要素の一つです。これには、段ボールの強度、耐衝撃性、防水性などが含まれます。耐久性の検査は、段ボールが配送中に損傷を受けずに目的地に到達することを確認するために不可欠です。

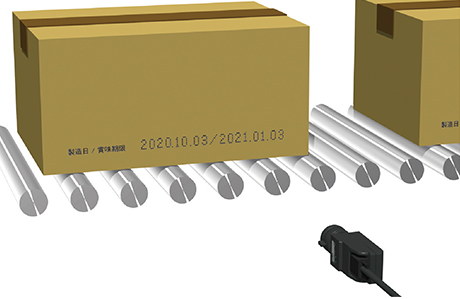

適切なラベリング

ラベリングは、商品の識別や配送先の確認に欠かせない要素です。適切なラベリングが行われていることを確認するためには、ラベルの位置や印刷の鮮明さ、バーコードの読み取りやすさなどが検査されます。印刷した文字を検査したい場合は、こちらの「OCR(光学認識文字)について徹底解説」の記事もご覧ください。

外観の整然性

段ボールの外観の整然性も重要です。これには、段ボールの表面がきれいであること、印刷がはっきりしていること、そして全体的に見栄えが良いことが含まれます。さらに積荷状態で整然と並んでいるかも重要な観点です。整然とした外観は、顧客に対して製品の品質を保証する一助となります。

段ボール外観検査の重要性

段ボールの外観検査は、品質保証や顧客満足度の向上、リコール防止など、様々な観点から重要です。

品質保証

品質保証は、企業にとって最も重要な要素の一つです。段ボールの品質を保証することで、顧客に安心感を提供し、信頼が得られます。外観検査により、不良品や欠陥品を排除し、高品質な段ボールを提供することが可能になります。

顧客満足度

顧客満足度は、企業の成功に直結します。高品質な段ボールを使用することで、顧客は商品の受け取り時に満足感を得られます。逆に、段ボールが破損していたり汚れていたりすると、顧客の満足度は低下します。外観検査を徹底することで、顧客満足度の向上を図ることができます。

リコール防止

リコールは企業にとって大きな負担となります。製品の不具合が原因でリコールが発生すると、企業の信頼が失われるだけでなく、経済的な損失も大きくなります。段ボールの外観検査を徹底することで、不良品の流通を防ぎ、リコールを未然に防ぐことができます。

段ボール外観検査の手法

段ボールの外観検査には、さまざまな手法が用いられます。それぞれの手法には独自の利点があり、適切な組み合わせにより効果的な検査が可能です。ここでは、主要な検査手法について詳しく説明します。

OCRを用いたラベル検査

OCR(Optical Character Recognition)は、光学文字認識技術を用いてラベルの内容を自動的に読み取る手法です。この技術により、ラベルの情報が正確に記録されているかを確認できます。OCRを用いたラベル検査は、効率的で正確なラベルチェックを可能にします。

OCRの利点

- 自動化:人手によるラベルチェックは時間と労力がかかりますが、OCRを用いることで自動的かつ迅速にラベル情報を読み取ることができます。

- 精度の向上:OCRは人間の目よりも高い精度で文字を認識するため、ミスを減らすことができます。特に大量の段ボールを扱う際には、その効果が顕著に現れます。

- データ管理:読み取った情報はデジタルデータとして記録されるため、管理や検索が容易になります。これにより、物流プロセスの追跡やトレーサビリティの向上が図れます。

OCRの課題

- 初期コスト:OCRシステムの導入には初期投資が必要です。ただし、長期的には効率化によるコスト削減が期待できます。

- 複雑なラベル:特殊なフォントやレイアウトが複雑なラベルの場合、OCRの精度が低下することがあります。このため、ラベルデザインの標準化が求められる場合があります。

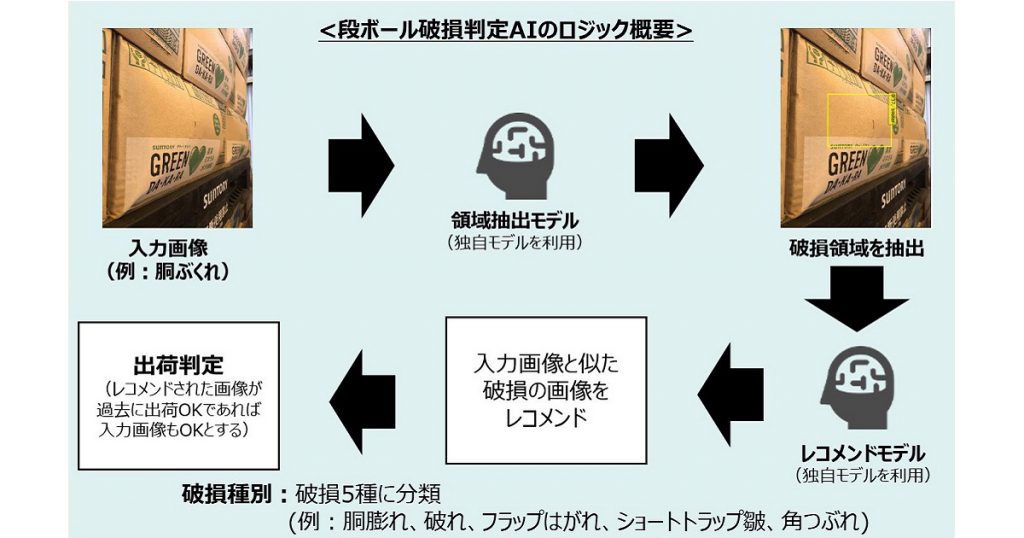

AIを用いた最新検査

AI(人工知能)を用いた外観検査は、近年注目されている最新技術の一つです。AIは大量のデータを学習し、段ボールの外観の異常や欠陥を自動的に検出します。この技術は、高速かつ高精度な検査を実現し、人間の目では見逃してしまうような微細な不良も検出することができます。

AIの利点

- 高精度な検査:AIは画像認識技術を駆使して、微細な傷や汚れ、印字ミスなどを高精度で検出します。

- 効率の向上:AIを導入することで、検査プロセスが大幅に自動化され、検査時間が短縮されます。これにより、生産性が向上します。

- 継続的な学習:AIは運用中もデータを学習し続けるため、時間が経つにつれて検査精度がさらに向上します。

AIの課題

- 高コスト:AIシステムの開発・導入には高い初期投資が必要です。また、運用には専門知識が求められます。

- データ依存性:AIの精度は学習データに依存するため、質の高いデータセットの準備が不可欠です。データ不足や偏りがある場合、AIの検出能力が低下する可能性があります。

従来型の目視検査

従来型の目視検査は、人間の目と手で行う検査手法です。経験豊富な検査員が段ボールの外観をチェックし、異常や欠陥を見つけます。この手法は、柔軟性が高く、直感的な判断が求められる場合に有効です。しかし、検査員のスキルや疲労度によって検査精度が変動することが課題です。

目視検査の利点

- 柔軟性:人間の目は機械では検出しにくい複雑な欠陥を直感的に見つけることができます。特に特殊なケースや予期しない問題に対しては有効です。

- 低コスト:初期投資が少なく、特別な機器が不要であるため、小規模な生産ラインでも容易に導入できます。

- 即時対応:検査員がその場で異常を発見し、即座に対応することが可能です。

目視検査の課題

- 人為的エラー:検査員の経験や注意力に依存するため、疲労や集中力の低下によるミスが発生する可能性があります。

- 一貫性の欠如:同じ検査員でも日によって検査精度が変わることがあります。また、検査員ごとに判断基準が異なる場合があります。

- 時間効率:大量の段ボールを目視検査するには時間がかかるため、大規模な生産ラインには向いていません。

レーザーを用いた探傷検査

レーザーを用いた探傷検査は、レーザーを照射して反射光を解析することで、段ボールの欠陥や異常を検出します。この手法は、高精度で迅速な検査を可能にし、段ボールの品質を保証する上で非常に有効です。

レーザー探傷検査の利点

- 高精度:レーザー技術を用いることで、段ボールの内部構造まで詳細に検査できます。微細な欠陥や内部の異常も検出可能です。

- 高速検査:レーザーを用いた検査は迅速であり、大量の段ボールを短時間で検査することができます。

レーザー探傷検査の課題

- 高コスト:高精度なレーザー機器の導入には初期費用がかかります。また、維持管理にもコストがかかる場合があります。

- 専門知識の必要性:レーザー機器の操作やデータ解析には専門知識が必要であり、訓練されたスタッフが求められます。

段ボール外観検査の導入事例

ここでは、Phoxterで段ボールを外観検査した事例を紹介します。

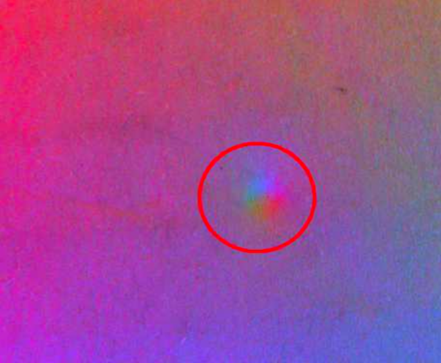

紙(箱)などの凹み検出

紙(箱)などの凹みは、上図のように目視でも判別が難しく、画像を用いた検出の難易度は高くなります。Phoxterでは、この課題に対し撮像ノウハウやAIを活用した改善ソリューションを提案しています。カメラにはカラーカメラ、照明には複数方向から異なる波⻑の光を用い、下図のような画像を取得することで、標準的なカメラ、照明の組み合わせ技術で構築可能となり、システム価格を改善しました。また、1回の撮影で検査可能となり検査タクトタイムの改善を実現しました。

AI活用においては、ディープラーニングによる外観検査ソフトウェア Preferred Networks Visual Inspectionを用いています。複数方向から異なる波長の光を照射することにより、画像上で欠陥箇所部分に色の乱れが発生し、この色の乱れを学習することで欠陥検出を実施しました。これにより、過検出の改善や開発工数の削減を達成しました。

まとめ

今回は段ボールの外観検査について解説しました。段ボールの外観検査が求められる背景として2024年問題があり、外観検査技術を活用した自動化はその解決策となり得ます。外観検査は様々な工程において求められており、さらに品質や顧客満足の観点で非常に重要であるという点の解説も行いました。今回紹介した外観検査技術は日々進化し、検査精度も上がってきています。段ボール外観検査の自動化に興味のある方、既存のシステムをさらにアップデートしたいとお考えの方はぜひPhoxerにご相談ください。